Электрические схемы систем зажигания. Мотоциклы "Ява"

оснащаются

батарейной системой зажигания. В систему зажигания входят: прерыватель,

конденсатор, катушка зажигания, провод (кабель) высокого напряжения

с

кабельным наконечником, свеча и источники тока (аккумулятор

и генератор с

реле-ре гулятором).

Для двухцилиндровых двигателей мотоциклов "Ява-350"

используется сдвоенная

система батарейного зажигания, которая состоит из двух прерывателей,

двух

индукционных катушек зажигания (бобин), двух свечей зажигания

и т.д.

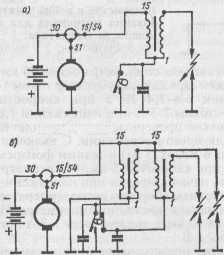

Принципиальные схемы систем зажигания мотоциклов "Ява-250"

(а) и "Ява-350"

(б) приведены на рис. 22.

Рис. 22 Электрические схемы зажигания:

1 и 15 - клеммы на корпусе катушки зажигания; 30, 15/54 и 51 -

клеммы на

корпусе центрального переключателя

Конденсатор.

Конденсатор - маленькая, но очень важная деталь в системе

зажигания. Конденсатор служит для улучшения условий образования

высокого

напряжения в катушке зажигания, кроме этого конденсатор уменьшает

искрение

между контактами прерывателя и тем самым предохраняет их от

чрезмерного

обгорания. Емкость конденсаторов, устанавливаемых на мотоциклах

"Ява",

составляет 0,25 мкФ при рабочем напряжении около 4000 В.

Конденсаторы могут служить очень долго без постороннего вмешательства.

Они

не требуют практически никакого обслуживания. Необходимо только

следить за

надежностью электрического контакта и оберегать их от сырости.

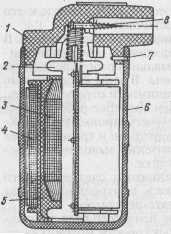

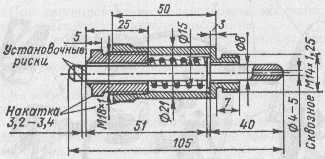

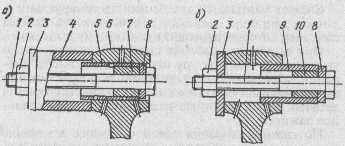

Индукционная катушка зажигания. Шестивольтовые индукционные

катушки (рис.

23) зажигания марки ПАЛ старого типа маркируются шифром, последние

две цифры

которого 04; у катушек последующих выпусков номинальное напряжение

указывается на корпусе в виде маркировки "6 В".

Рис. 23. Разрез катушки зажигания:

1 - крышка; 2 - вывод вторичной обмотки; 3 - вторичная обмотка;

4 -

первичная обмотка; 5 - диэлектрическая мастика; 6 - корпус катушки

зажигания; 7 - штифт; 8 - вывод вторичной обмотки

Катушка зажигания считается неразборным элементом

и при

неквалифицированном вмешательстве может быть безнадежно испорчена.

Катушки

зажигания особого ухода не требуют. Их достаточно содержать в

чистоте и

следить за надежностью электрического контакта и подведенных к

ним проводов.

Хранить запасные катушки зажигания и конденсаторы следует в сухом

месте.

Провод (кабель) высокого напряжения и кабельные наконечники. Кабель

соединяет высоковольтный вывод катушки зажигания со свечой. У

мотоциклов

"Ява" соединение провода высокого напряжения со свечой

зажигания

осуществляется при помощи кабельного наконечника. На мотоциклах

"Ява"

существуют кабельные наконечники двух типов - короткие, без встроенного

искрогасящего сопротивления, и длинные, типа ТЕСЛА-10/1, с искрогасящим

сопротивлением. Для сохранения надежного электрического контакта

не

рекомендуется без нужды вывинчивать и тем более выдергивать провод

высокого

напряжения из гнезд катушек зажигания и кабельных наконечников.

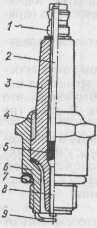

Свечи зажигания ПАЛ-Супер. На мотоциклах "Ява" устанавливаются

свечи с

сопротивлением радиопомех, встроенным в изолятор свечи. Устройство

свечи

показано на рис. 24. Свечи, поступающие в нашу торговую сеть,

имеют

следующую маркировку; 14-52, 14-7К.2, 4-КК.2. Маркировка расшифровывается

так: первый номерной знак 14 - диаметр резьбы в миллиметрах. Следующая

цифра

соответствует определенному диапазону калильных чисел (тепловой

характеристике) свечи:

Цифра

5 7 8

Капильное число 95-195 195-240 240-260

Рис. 24. Разрез свечи зажигания ПАЛ:

1 - гайка; 2 - стержень; 3 -изолятор; 4 - уплотнение; 5 - место

сварки; 6 -

корпус; 7 - уплотняющая прокладка; 8 - центральный электрод; 9

- боковой

электрод

Буквенный знак после цифровой маркировки расшифровывается так:

2 - свечи

для двухтактных двигателей с более высоким калильным числом;

она выпус

кается с сопротивлением радиопомех (14-9К2) и без него (14-92).

Тепловая характеристика (капильное число) - сравнительная величина,

показывающая, за какое время на специальном эталонном двигателе

и

определенных условиях возникает калильное зажигание.

Свечи с малым капилньным числом ("горячие") надежно

работают только на

двигателях с низким тепловым режимом. Свечи же с большим калильным

числом

("холодные") выдерживают высокие тепловые нагрузки

и применимы для

двигателей с высоким тепловым режимом. При эксплуатации мотоцикла

на

повышенных скоростях, например в дальней поездке, целесообразно

использовать

"холодные" свечи, в режиме городского движения - "горячие".

При выходе из строя установленных на мотоцикле свечей, если

нет

возможности приобрести чехословацкие свечи, их можно заменить

отечественными

марок А8У, А7У, А6У. однако следует помнить, что эти свечи не

имеют

сопротивления радиопомех. Для периода обкатки и для городской

езды допустимо

использование свечей А11У.

Следует также отметить, что использование длинных наконечников

ТЕСЛА-10/1

со встроенным сопротивлением радиопомех и свечей с маркировкой

К может

вывести из строя индукционные катушки. Под действием двойного

сопротивления

катушка чрезмерно нагревается диэлектрическая масса размягчается

и вытекает

из катушки.

Срок службы свечи, определенный заводом-изготовителем, составляет

15000

км.

Профилактическое обслуживание свечей. Через каждые 3000 км необходимо

проверять состояние изолятора и электродов свечей. Зазор между

электродами

должен быть 0,7-0,8 мм.

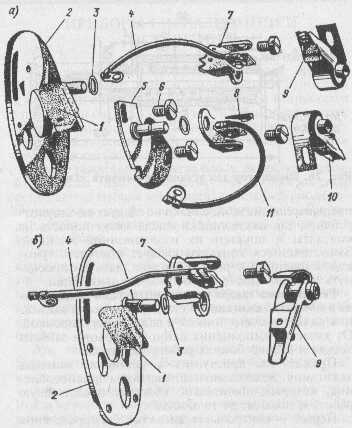

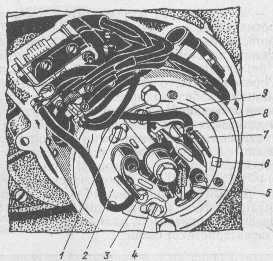

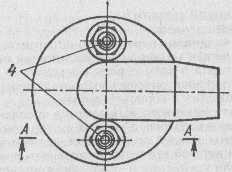

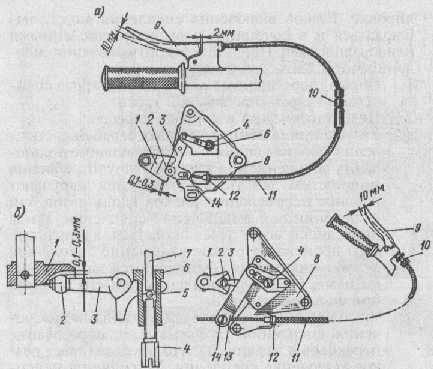

Прерыватель мотоцикла "Ява-350". Основанием прерывателя

(рис. 25, а)

служит круглый диск 2, укрепленный на корпусе генератора двумя

винтами М4х5.

Диск центрируется наружным диаметром по трем выступам, имеющимся

на корпусе

генерагора. Диск имеет возможность ограниченного поворота для

регулировки

момента размыкания контактов прерывателя, так как крепежные

винты проходят

через криволинейные пазы.

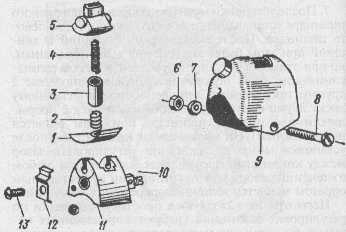

Рис. 25. Детали прерывателей:

а - "Ява-350" моделей 354/04; б - "Ява-250"

моделей 353/04: 1 - фетровый

фильц; 2 - основной диск; 3 - шайба; 4 и 11 - проводники; 5 -

основание

прерывателя левого цилиндра; 6 - винт; 7 и 8 - основания неподвижных

контактов; 9 и 10 - молоточки

На диске закреплены ось подвижного контакта (молоточка) одного

прерывателя

(верхнего для правого цилиндра) и фетровый фильц 1, при помощи

которого

смазывается кулачок прерывателей. На ось надевается молоточек

9 прерывателя.

Основанме неподвижного контакта (наковальня) 7 верхнего прерывателя

крепится к диску винтом М4х5 и может перемещаться (для регулировки

рабочего

зазора между контактами).

Основание неподвижного контакта (наковальни) выполнено так,

что оно служит

держателем клеммы проводника 4 и неподвижного конца плоской

пружины молоючка

9. В рабочем положении конец пружины поставленного на ось молоточка

фиксирует клемму и предохраняет молоточек от соскакивания с

оси.

Второй прерыватель (нижний - для левого цилиндра) устроен аналогично

вышеописанному, но имеет собственное основание 5, которое крепится

к

основному диску двумя винтами М4х5 и может перемешаться относительно

основного диска для регулировки момента размыкания контактов

данного

прерывателя.

Прерыватель мотоцикла "Ява-250". От в отличие от вышеизложенного

имеет

только один молоточек с наковальней, укрепленные на основном

диске (рис.

25,б).

Профилактическое обслуживание прерывателей. Уход за прерывателями

заключается в поддержании между контактами в период их максимального

размыкания зазора в пределах 0,35-0,40 мм, содержании механизма

в чистоте и

регулярной проверке затяжки винтов. При этом необходимо помнить,

что после

регулировки зазора требуется регулировка опережения. Необходимо

периодически

наполнять фильцпрерывателя смазкой, однако не следует ею злоупотреблять,

так

как шлишки масла могут попасть на контакты и покрыть их изоляционной

пленкой. Замаслившиеся контакты следует протереть тряпкой, смоченной

в

чистом бензине, дать им просохнуть и только после этого заводить

двигатель.

Регулировка зазора между контактами прерывателя и момента зажигания.

Установка момента зажигания является очень тонкой и важной регулировкой.

От

качества выполнения данной операции зависит четкая и бесперебойная

работа

двигателя.

Прежде чем приступить к установке момента зажигания, желательно

изготовить

два приспособления, которые значительно облегчат предстоящую

работу и

повысят ее точность.

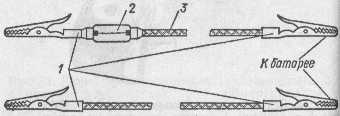

Первое - контрольная лампочка для определения начала размыкания

контактов

прерывателя. Для этого к обычной лампочке 6 В, 1,5-5 Вт припаивают

контакт

типа "крокодил" и соединительный мягкий провод, также

заканчивающийся

"крокодилом" (см. рис. 35).

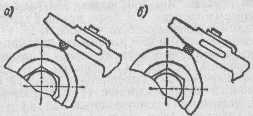

Второе - индикатор для определения момента зажигания.

Простой индикатор можно изготовить по чертежу, приведенному

на рис. 26;

можно изготовить более точный прибор, приспособив для этой цели

индикатор

часового типа.

Рис. 26. Индикатор для установки момента зажигания

Перед началом регулировки необходимо осмотреть контакты прерывателя,

которые должны быть в безупречном состоянии и соприкасаться

друг с другом

всей плоскостью. Нельзя приступать к регулировке, если контакты

обгорели или

на их плоскостях имеются неровности. Выпуклости на плоскостях

контактов надо

устранить. Для этого контакты прерывателя нужно снять и, осторожно

укрепив в

тисках, надфилем с мелкой насечкой запилить контакт таким образом,

чтобы не

нарушить параллельности плоскостей соприкосновения контактов

молоточка и

наковальни. Затем рекомендуется отполировать плоскости контактов

или хотя бы

отшлифовать их на мелкозернистой шлифовальной бумаге. После

окончания работы

прерыватель необходимо тщательно очистить от опилок и промыть

в чистом бенз

не. Плоскость вновь запиленных контактов проверяется их совмещением

после

установки на место.

Убедившись в исправности и чистоте контактов прерывателя, можно

перейти

непосредственно к самой установке момента зажигания.

Регулировку момента зажигания мотоцикла "Ява-350"

необходимо произвести в

следующем порядке.

1. Вывернуть свечи из обоих цилиндров.

2. Снять правую крышку картера.

3. В правый цилиндр в резьбовое отверстие свечи завернуть индикатор.

4. Установить поршень правого цилиндра в верхнюю мертвую точку

(в.м.т.),

поворачивая коленчатый вал ключом за головку болта, крепящего

ротор

генератора к цапфе, или вращая заднее колесо при включенной

прямой передаче.

5. В положении поршня в в.м.т. установить зазор между контактами

верхнего

прерывателя (для правого цилиндра), равный 0,35-0,40 мм.

Для регулировки зазора необходимо ослабить винт 8 (рис. 27),

крепящий

основание наковальни (неподвижного контакта), и повернуть основание

в

сторону увеличения или уменьшения зазора.

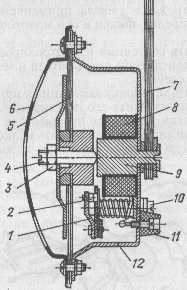

Рис. 27. Прерыватель мотоцикла "Ява-350":

1 и 4 - винты крепления основания прерывателя левого цилиндра;

2 - основание

прерывателя левого цилиндра; 3 - винт крепления основания неподвижного

контакта прерывателя левого цилиндра; 5 и 9 - типы крепления основного

диска; 6 - выступ; 7 - основной диск; 8 - винт крепления основания

неподвижного контакта прерывателя правого цилиндра

Установив требуемый зазор, винт затянуть. Затягивая винт, нужно

не

сдвинуть основание контакта, иначе собьется установленный зазор.

Затянув

винт, вновь проверить зазор и при необходимости повторить регулировку.

Зазор

проверятся щуплами, входящими в комплект инструмента. При этом

щуп толщиной

0,3 мм должен свободно входить между контактами, а щуп толщиной

0,4 мм не

должен входить,

6. Установив между контактами требуемый зазор, повернуть коленчатый

нал в

обратном направлении и опустить поршень на 3.5-4,0 мм от в.м.т.

При этом

положении поршня и правильно установленном зажигании должно

начинаться

размыкание контактов прерывателя и, соответственно, в свече

должна

проскакивать искра.

Начало размыкания контактов удобнее всего контролировать лампочкой,

присоединенной параллельно контакту прерывателя. При включенном

зажигании, в

момент начала размыкания контактов, лампочка загорается, а при

сомкнутых

контактах она не горит.

Для установки нужного момента размыкания контактов необходимо

проделать

следующее:

а) ослабить два винта 5 и 9 (рис. 27), крепящие основной диск

7 к корпусу

генератора, и, поворачивая по ходу часовой стрелки или наоборот,

установить

диск так, чтобы начало размыкания контактов прерывателя совпадало

с

установленным положением поршня (3,5-4,0 мм до в.м.т.); : момент

начала

разрыва контролировать по вспыхиванию лампочки;

б) завернуть винты 5 и 9 и вновь проверить момент начала размыкания

контактов; при необходимости, если сбилась регулировка при затягивании

винтов, повторить установку диска.

7. После установки момента зажигания для правого цилиндра устанавливают

момент зажигания для левого цилиндра. Последовательность операции

и действий

при этом будут аналогичны вышеописанным, но при этом для регулировки

момента

начала размыкания контактов поворачивать нужно основание 2 другого

прерывателя, прикрепленное к основному диску двумя винтами 1

и 4 (основной

диск с прерывателем для правого цилиндра при этом остается неподвижным).

Ни

в коем случае недопустимо после установки момента зажигания

регулировать

зазор между контактами прерывателя, так как при любом изменении

зазора между

контактами существенным образом меняется величина опережения

зажигания.

Несмотря на кажущуюся простоту, операции по регулировке зажигания

требуют

определенных навыков. Осложнения могут появиться после окончательной

затяжки

винтов, крепящих прерыватели к основанию, особенно если винты

перед этим

были намного вывернуты.

В процессе затягивания винтов основание прерывателя изменяет

свое

положение на основном диске (или основной диск меняет положение

на корпусе

генератора при регулировке опережения для правого цилиндра).

При этом и

пятка молоточка меняет свое положение по отношению к кулачку

прерывателя;

соответственно изменяются зазор между контактами и момент начала

зажигания

контактов. Поэтому при установке момента зажигания нужно учитывать

изменения

в положении прерывателя после загяжки винтов и суметь внести

поправку в

измерения и в положение прерывателя перед окончательной затяжкой

крепежных

винтов.

Профилактическое обслуживание системы зажигания. Для обеспечения

бесперебойной работы системы зажигания следует придерживаться

следующих

правил.

1. Систематически производить наружную очистку приборов системы

зажигания

от пыли и грязи (приборы системы зажигания должны быть безупречно

чистыми).

2.Через 3000 км пробега:

а) смазывать каплей масла, применяемого для коробки передач,

фильц и оси

молоточков прерывателей;

б) проверять состояние и контролировать зазоры между контактами

прерывателя и между электродами свечей;

в) проверять установку зажигания и при необходимости производить,

его

регулировку.

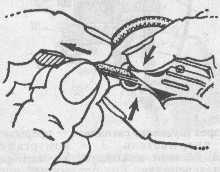

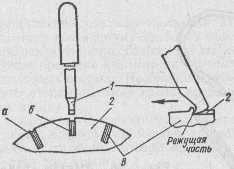

Для зачистки контактов прерывателя в процессе эксплуатации следует

использовать мелкозернистую шлифовальную бумагу, сложенную вдвое

(рис. 28).

Рис. 28. Зачистка контактов прерывателя шлифовальной

бумагой

ПРИБОРЫ СИГНАЛИЗАЦИИ И ОСВЕЩЕНИЯ

Звуковой сигнал, контрольные лампы, включатель стоп-сигнала,

фара и задний

фонарь относятся к приборам сигнализации и освещения. К приборам

управления

сигнализацией и освещением относятся: замок зажигания, центральный

переключатель, переключатель ближнего и дальнего света и кнопка

звукового

сигнала.

Замок зажигания с центральным переключателем. Мотоциклы "Ява-250"

и

"Ява-350" старых моделей оснащаются замком зажигания,

конструктивно

объединенным с центральным переключателем. Он укрепляется двумя

винтами (М4)

в верхней половине корпуса фары.

Отличительной особенностью этих замков-переключателей является

наличие

номерного индивидуальною ключа, что в значительной степени предохраняет

двигатель мотоцикла от запуска в отсутствие владельца и, кроме

того, от

включения потребителей электроэнергии аккумулятора, что тоже

очень

существенно.

Эти замки-переключатели работают только со вставленным ключом.

Вставленный

и неповернутый ключ отпирает замок, ничего не включая.

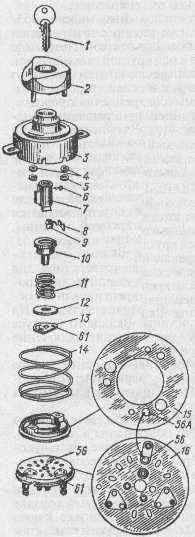

Замок зажигания с центральным переключателем имеет круглое пластмассовое

основание 16 (рис. 29); с нижней (наружной) стороны на основании

укреплены

клеммы для крепления проводов, а с внутренней стороны - неподвижные

контакты. К внутренней стороне основания прижимается пружиной

14

пластмассовое кольцо 15 переключателя света, имеющее на стороне,

прижимаемой

к основанию, контактную пластину.

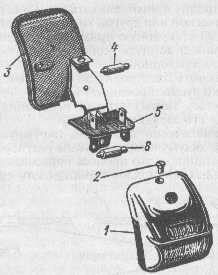

Рис. 29. Детали замка зажигания с центральным

переключателем:

1 - ключ зажигания; 2 - головка переключателя света; 3 - корпус;

4 -

регулировочные шайбы; 5 - стопорные шайбы; 6 - шарик; 7 - замок;

8, 11 и 14

- пружины; 9 - скоба; 10 - поводок; 12 - шайба; 13 - контактная

пластина

замка зажигания; 15 - кольцо переключателя света; 16 - основание

Вторая пружина 11 прижимает к основанию через шайбу 12 из изоляционного

матриала контактную пластину замка зажигания. Контактная пластина

поворачивается поводком 10, который, в свою очередь, поворачивается

поводком

замка 7, а замок поворачивается ключом зажигания. Замок фиксируется

во

включенном положении шариком 6.

Все детали собираются в стальном корпусе 3, снаружи которого

подвижно

укреплена головка переключателя света 2.

Головка фиксируется (подвижно) в пазах корпуса при помощи стальных

стопорных колец. Люфт головки в осевом направлении выбирается

регулировочными шайбами 4, которые устанавливаются на штифты

головки между

корпусом и стопорными кольцами. Штифты головки переключателя

света входят в

отверстия, имеющиеся на контактном кольце переключателя света.

В собранном виде детали переключателя удерживаются язычками

корпуса,

которые загибаются на основании при его сборке.

Поворачивание головки вызывает перемещение кольца на основании

с

контактами и происходит включение тех или иных ламп.

Поворачивание ключа вправо включает зажигание, а поворачивание

ключа влево

переводит потребителей на питание только от генератора.

Замок зажигания мотоциклов "Ява" моделей 353/ 04 и

354/04 выполнен также

заодно с центральным переключателем. Он расположен в верхней

половине

корпуса фары и крепится к ней круглой гайкой. Замок зажигания

с центральным

переключателем состоит из пластмассового основания, с нижней

стороны

которого расположены клеммы для крепления проводов, а с другой

стороны

(внутренней) прикреплены неподвижные контактные пластины. Включение

той или

иной группы потребителей осуществляется с помощью подвижной

пластины,

выполненной в форме треугольника и имеющей в середине фигурный

вырез. В

вырезе помещается пластмассовая втулка, имеющая вдоль оси центральное

отверстие с пазами для ключа зажигания. Подвижная пластина прижимается

к

неподвижным при помощи конической пружины, расположенной вокруг

пластмассовой втулки.

Пластмассовое основание с клеммами, подвижная пластина, пружина

и втулка с

отверстием для ключа зажигания заключены в металлический хромированный

корпус, который зафиксирован на основании четырьмя загибающимися

лепестками.

На наружной торцовой части металлического корпуса нанесены цифры

0, 1,2,

указывающие включение тех или иных источников света.

Профилактическое обслуживание центрального переключателя заключается

в

периодической проверке надежности крепления проводов в клеммах,

зажимах и

содержании его в чистоте.

Пееключатель ближнего и дальнего света и кнопка звукового сигнала

(рис.

30) объединены в один узел, который расположен на трубе руля

возле левой

рукоятки. Переключатель собран на пластмассовом основании 11,

в которое

вмонтированы три контакта для включения дальнего или ближнего

света фары и

контакт звукового сигнала 12. Центральный контакт находится

под напряжением

при установке ключа зажигания в положение "2". К двум

другим контактам

подводятся провода от нитей ближнего и дальнего света лампы,

подвижный

рычажок 5 переключателя связан с контактной пластиной 1, при

помощи которой

осуществляется замыкание центрального контакта с контактом нити

и ближнего

или дальнего света.

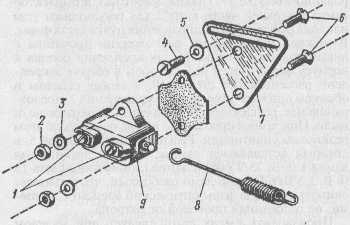

Рис. 30. Детали переключателя света и кнопки

звукового сигнала:

1 - контактная пластина; 2 - нижняя пружина; 3 - втулка; 4 - верхняя

пружина; 5 - рычаг; 6 - гайка; 7 - шайба; 8 - винт; 9 - кожух

с кнопкой

включения звукового сигнала; 10 - стопорный винт; 11 - основание;

12 -

контакт звукового сигнала; 13 - винт

Для защиты от внешнего воздействия пластмассовое основание,

внутренняя

часть подвижного рычажка и основание кнопки включения сигнала

с контактом

закрыты металлическим хромированным кожухом 9, который, в свою

очередь,

укреплен на трубе руля винтом с гайкой.

Звуковой сигнал (рис. 31), устанавливаемый на мотоциклах "Ява",

электромагнитный, вибрационный. Рабочее напряжение 6 В, потребляемая

мощность 18-21 Вт. Хотя пользование сигналом в пределах населенных

пунктов

запрещается, он должен находиться в полной исправности на случай

аварийной

обстановки.

Рис. 31. Разрез звукового сигнала:

1 - прерыватель; 2 - контакты прерывателя; 3 - контргайка; 4 -

регулировочный винт мембраны; 5 - мембрана; 6 - облицовочная решетка:

7 -

пружинный кронштейн крепления; 8 - катушка электромагнита; 9 -

сердечник

электромагнита; 10 - регулировочный винт; 11 - клеммная колодка;

12 - корпус

В процессе эксплуатации встречаются случаи нарушения регулировки

сигнала.

До того как приступить к регулировке сигнала, нужно проверить

надежность

крепления токоведущих проводов: может быть в их слабом соединении

кроется

неисправность. Встречаются также случаи окисления клемм сигнала

и подводящих

проводов в результате попадания на них влаги. Иногда нарушение

тона звучания

происходит при скапливании воды в нижней части сигнала. Вода

в сигнал

набирается при езде под дождем, если закупорилось отверстие

в нижней части

декоративной облицовки. Отверстие всегда должно быть чистое.

Если восстановлением клемм не удалось получить нормального звучания

сигнала, то его следует отрегулировать. Для удобства регулировки

сигнал с

мотоцикла можно снять и для получения неискаженного звучания

во время

регулировки прочно закрепить за кронштейн 7 в тисках. Регулировочный

винт 10

расположен на задней стенке справа от клеммной колодки и закрашен.

Осторожно

вращая винт 10 и периодически подключая сигнал к аккумулятору,

нужно

добиться желаемого тона звучания.

Профилактическое обслуживания кроме регулировки тона звучания

заключается

в содержании сигнала в чистоте и проверке надежности соединения

проводов с

клеммами.

Контакт включения лампочки, сигнализирующей о включении нейтрального

положения в коробке передач расположен в коробке передач и регулировок

не

имеет. У мотоциклов более поздних моделей корпус контакта ввинчивается

в

картер. У моделей 353/04 и 354/04 он крепится к картеру двумя

винтами с

потайными головками, расположенными снаружи картера под кулачком

автоматического выключения сцепления. При профилактическом обслуживании

надо

следить за степенью затяжки крепящих его винтов. Кроме этого,

необходимо

следить за затяжкой винта, крепящего провод к его клемме. Клемма

расположена

на картере под кулачком автоматического выключения сцепления.

Задний фонарь (рис. 32) имеет наружный корпус 1 со светофильтрами

и

основание 5 с патронами для двух ламп 4 и 6. Корпус изготовлен

из

полистирола.

У моделей 353/04 и 354/04 корпус металлический со вставленными

светофильтрами.

Рис. 32. Детали заднего фонаря моделей 353/04

и 354/04:

1 - корпус; 2 - винт крепления корпуса; 3 - резиновая прокладка;

4 - лампа

стоп-сигнала; 5 - основание с держателями ламп; 6 - лампа освещения

номерного знака

Основание при помощи двух винтов и гаек крепится к заднему

крылу

мотоцикла. Между основанием и крылом находится резиновая прокладка

3 с

резиновым буртиком, защищающая внутреннюю полость фонаря от

попадания влаги

и грязи. Корпус крепится к основанию при помощи лапки (нижняя

часть) и винта

2.

Верхняя лампа мощностью 15 Вт (у мотоциклов моделей 353/04 и

354/04 5 Вт)

является указателем торможения или стоп-сигналом. Она (загорается

при

нажатии нпа педаль тормоза заднего колеса. Нижняя лампа мощностью

5 Вт

является задним габаритным огнем мотоцикла и одновременно через

встроенное

внизу корпуса фонаря бесцветное рассеивающее стекло освещает

номерной знак.

Профилактическое обслуживание заключается в следующем. Периодически

(раз в

месяц) необходимо проверять надежность контакта проводов и лампочек

и по

мере надобности очищать от пыли внутреннюю полость и поверхность

светофильтров. В случае окисления контактов необходимо удалить

окисную

пленку, нарушающую контакт. Эксплуатация мотоцикла с неисправным

задним

фонарем и стоп-сигналом недопустима, так как может привести

к аварийной

обстановке или даже к аварии.

Включатель стоп-сигнала (рис. 33) расположен в нижней части

правого

инструментального ящика мотоцикла и крепится винтом 4, проходящим

через

регулировочный паз в кронштейне, выполненном в виде треугольной

пластины. К

пластине двумя винтами 6 с потайными головками крепится корпус

19 включателя

стоп-сигнала. Между корпусом и крышкой находится прокладка из

электроизоляционного материала.

Рис. 33. Детали включателя стоп-сигнала:

1 - винты клеммных зажимов; 2 - гайка; 3 и 5 - пружинные шайбы;

4 и 6 -

винты; 7 - кронштейн; 8 - пружинная тяга включения стоп-сигнала;

9 - корпус

Корпус включателя изготовлен из пластмассы. На корпусе находятся

две

клеммы, а в корпусе 9 рабочий шток и контакты.

Рабочий шток имеет отверстие, в которое вставляется пружинная

тяга 8,

соединенная с рычагом тормоза заднею колеса.

Регулировка момента включения стоп-сигнала осуществляется перемещением

включателя относительно винта крепления. Включение стоп-сигнала

должно быть

отрегулировано так, чтобы лампа стоп-сигнала загоралась в самом

начале хода

тормозного рычага, предупреждая идущий сзади транспорт о возможном

торможении.

Профилактическое обслуживание включателя стоп-сигнала, как и

других

приборов электрооборудования, заключается в содержании его в

чистоте и

регулярной проверке надежности контактов проводов в клеммных

зажимах.

Необходимо периодически проверять степень затяжки винта, крепящего

включатель к ящику.

Для осмотра и очистки внутренних деталей (штока, пружины и контактов)

включатель надо снять с мотоцикла и разобрать, отвернув два

винта, крепящих

кронштейн-крышку.

Фара. Исправная и хорошо отрегулированная фара - залог безопасной

езды

ночью.

В отличие от мотоциклов других марок корпус фары мотоциклов

"Ява" помимо

основного назначения служит еще кожухом верхнего узла передней

вилки и

рулевой колонки.

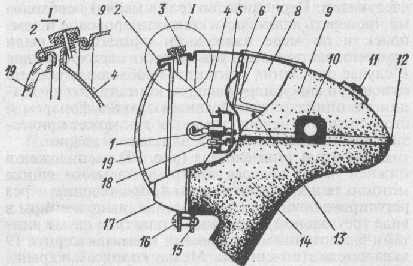

Рис. 34. Фара моделей 353/04 и 354/04:

1 - главная лампа; 2 - резиновое уплотнение; 3 - винт регулировки

наклона

рефлектора; 4 - рефлектор; 5 - патрон; 6 - патрон с контрольной

лампой; 7 -

кронштейн крепления сиидометра; 8 - спидометр; 9 - верхняя половина

корпуса

фары; 10 - резиновая вставка; 11 - замок зажигания; 12 - винт

крепления

верхней половины корпуса фары; 13 - гайка крепления вала спидометра;

14 -

нижняя половина корпуса фары; 15 - кронштейн крепления ободка;

16 - винт; 17

- ободок; 18 - лампа стояночного света; 19 - рассеивающее стекло

В корпусе фары (рис. 34) расположен параболический

рефлектор 4,

закрепленный подвижно в хромированном ободке 17. Ободок имеет

паз, а

рефлектор имеет в верхней части винт 3 для регулировки угла наклона

рефлектора и направления пучка света фары. В нижней части ободка

расположена

проушина с невыпадающим винтом 16 для крепления ободка к корпусу

фары. Перед

рефлектором в ободке закреплено рассеивающее стекло 19, а между

стеклом и

ободком проложено резиновое уплотнение 2, предохраняющее рефлекюр

от

попадания в него воды и пыли. При замене стекла надо всегда помнить

об этом

резиновом уплотнении. Рефлектор имеет патрон 5, в который вставляются

лампы:

главная двухнитевая лампа 1 (6 В, 25/25 Вт) и лампа стояночного

света 18 (6

В, 1,5 Вт). Патрон лампазборный, что позволяет снимать с кожуха

фары

оптический элемент с лампами, не отсоединяя проводов от патрона.

Производить смену ламп следует при нулевом положении ключа в замке

центрального переключателя. При замене ламп следует проверить

надежность

соединения пружинных контактов патрона с контактами ламп.

НЕИСПРАВНОСТИ В СИСТЕМЕ ЭЛЕКТРООБОРУДОВАНИЯ

Для проверки и ремонта электрооборудования мотоцикла кроме

знаний

необходимы некоторые простейшие приборы, так как найти в электрооборудовании

неисправность "на глаз" и "на ощупь" бывает

очень трудно, а иногда и совсем

невозможно. Как минимум, нужно иметь контрольную переносную

лампу, а еще

лучше так называемый пробник (рис. 35).

Рис. 35. Простейший пробник:

1 - зажимы типа "крокодил"; 2 - сигнальная лампа; 3

- соединительный провод

Неисправности аккумулятора.

Понижение уровня электролита в аккумуляторе -

первое, с чем приходится сталкиваться мотоциклисту, происходит

как от

естественного испарения воды из электролита, так и в результате

электролиза

воды при подзарядке аккумуляюр генератором.

Уровень электролита восстанавливается добавлением в аккумулятор

дистилированной воды.

Окисление клемм аккумулятора происходит в результате химических

реакций и

может быть причиной нарушения контактов между аккумулятором

и проводкой.

Устраняется окисление зачисткой проводов (клемм) аккумулятора

и контактов

проводников с последующи покрытием их слоем защитной смазки

(вазелином,

солидолом).

Положительный результатт достигается также при замене серийных

болтов,

гаек и шайб крепления клеменых наконечников проводов к клеммам

аккумуляторной батареи соответствующими деталями, изготовленными

из

нержавеющей кислотостойкой стали, например 1Х1КН9Т.

Саморазряд и сульфатация происходят в аккумуляторе в процессе

его

эксплуатации и избежать их практически невозможно. Этот процесс

во время

эксплуатации батареи можно лишь уменьшить (замедлить).

Саморазряд проявляется как уменьшение емкости аккумулятора,

когда он

находится в состоянии, покоя, т.е. не работает.

Для уменьшения саморазряда необходимо:

1) приготавливая электролит, применять только химически чистую

серную

кислоту и дистилированную воду;

2) электролит приготавливать только в чистой керамической или

другой

химически нейтральной посуде; стеклянную применять опасно, так

как она может

лопнуть (конечно, кроме специальной лабораторной);

3) дозировать электролит до нормального уровня только дистилированной

водой;

4) оберегать аккумулягор от попадания грязи во время его зарядки

и

доливки;

5) систематически протирать наружную поверхность аккумулятора

содовым

раствором. Сульфатация - это процесс образования на пластинах

белых

кристаллов сернокислого свинца.

При нормальной эксплуатации аккумуляторной батареи ее пластины

покрываются

мелкими, пропитанными электролитом кристалликами. Этот процесс

сопутствует

нормальной разрядке аккумулятора и, будучи обратимым, идет в

обратном

направлении при зарядке аккумулятора. Если надолго оставить

стоять

разряженный аккумулятор, например на зимний период, процесс

сульфитации

перейдет к другую стадию, когда образуются крупные кристаллы

сернокислого

свинца, резко нарушающие протекание электрохимических процессов

в

акумуляторе. Удалить крупные кристаллы бывает очень трудно.

Сульфатация уменьшает емкость аккумулятора и может привести

к полному

выходу его из строя. Основной причиной сульфитации мотоциклетного

аккумулятора является недостаточная его подзарядка во время

эксилуатации.

Иначе говоря, сульфатация проявляется и усиливается тогда. когда

расход

энергии аккумулятора превышает ее восполнение.

Систематическая недозарядка аккумулятора происходит в результате

неиспаравности генератора,особенно при эксплуатации мотоцикла

преимущественно в темное время суток, так как при этом энергия,

вырабатываемой генератором, не хватает для обеспечения всех

потребителей и

нормальной подэарядки аккумулятора или в результате ненормальной

работы

реле-регулятора.

Для предупреждения сульфатании необходимо содержать аккумулятор

в хорошо

заряженном состоянии, а при появлении признаков недозарядки

- периодически

(минимально раз в три месяца) снимать его с мотоцикла и подзаряжать

от

зарядного устройства. Не реже двух раз в месяц необходимо проверять

уровень

электролита в банках и при понижении его доливать аккумулятор

дистилированной водой.

Короткое замыкание между пластинами аккумуляторов в батарее

может

происходить, если на дне их банок накопилось много выкрошившейся

из пластин

активной массы. Чтобы этого не произошло, старый аккумулятор

один раз в год

следует промывать дистилированной водой (перед зарядкой), а

лучше всего

такую батарею заменить новой.

Следует отметить, что в затрудненном пуске двигателя никогда

не бывает

виноват аккумулятор. Если даже слабо горят (но не гаснут) контрольные

лампочки в спидометре, мотоцикл всегда можно завести педалью

пускового

механизма.

В случае полного отказа аккумуляторной батареи можно завести

двигатель

мотоцикла "с хода".

Трещины аккумуляторных банок возникают при слабом или чрезмерно

сильном

натяжении ленты крепления аккумулятора в ящике, в особенности

при отсутствии

резиновой прокладки. Трещины могут возникнуть и по другим причинам.

Иногда

встречаются дефекты и банках (банка с норами). В этом случае

электролит

понемногу просачивается через поры в стенке банки.

Обнаруженные трещины и просачивание электролита нужно устранять

немедленно, так как кроме выхода из строя аккумулятора вытекающий

электролит

портит детали мотоцикла.

Для ремонта аккумуляторной банки можно использовать клей БФ-2

или

бакелитовый лак.

Неисправности генератора.

Наиболее вероятными неисправностями в работе

генератора следует назвать механические, т.е. неисправное и,

возникающие в

результате износа или неправильной установки отдельных деталей

и узлов.

Рассмотрим основные неисправности генератора.

Генератор работает с перебоями или не дает тока (контрольная

лампочка

мигает или не гаснет при работе двигателя на средних оборотах,

т.е. при

скорости движения мотоцикла 30-50 км/ч), причины отсутствия

напряжения на

клеммах генератора могут бьиь следующие.

1. Плохой контакт щеток с коллектором: а) заедание щеток в щеткодержателях

в результате загрязнения их угольной пылью, заедания провода

в щели

щеткодержателя или других причин, которые обнаруживаются во

время осмотра;

б) износ щеток до длины менее 8 мм; в) ослабление пружины щеток

или

соскакивание защелки пружины с выступов щектодержателя.

2. Неправильная установка щеток в щеткодержателях после их осмотра

(щечка

не попала радиусом на коллектор). Для очистки щеток и щеткодержателей

их

надо вынуть из генератора и промыть бензином. Изношенные щетки

или

ослабленные пружины надо заменить.

Рис. 36. Щетка генератора

(стрелками показаны места, где следует снять фаски)

После осмотра щеток или при установке новых рекомендуется сделать

на их

концах, прилегающих к коллектору, фаски, как показано на рис.

36.

3. Замыкание на массу отрицательной (изолированной от массы)

щетки. Это

может произойти из-за нарушения изоляции провода щетки или в

результате

образования токонроводяшего мостика из угольной пыли, образующейся

в

результате износа щеток. Угольную пыль с изоляционной пластинки

надо

удалить, а нарушенную изоляцию проводника восстановить.

4. Загрязненность коллектора и межпламенных промежутков и износ

пластин

коллектора до уровня изоляции. Нарушение изоляции между пластинами

коллектора происходит в результате заполнения пазов межламельной

изоляции

спресованной грязью и угольной пылью. Нормальный коллектор должен

иметь

гладкие блестящие пластины и чистые межламельные углубления

изоляции. Износ

пластин коллектора наступает, как правило, после износа нескольких

пар щеток

или в результате чистки пластин грубой шкуркой.

Если пластины коллектора в процессе эксплуатации износились

и межламельная

изоляция стала вровень с ними. необходимо пластины коллектора

проточить и

прошлифовать, а изоляцию углубить, придав ей необходимую форму

(рис. 37).

Предварительный осмотр коллектора можно произвести, не снимая

статора, а для

очистки коллектора и для углубления изоляции между его пластинами

статор

генератора необходимо снять с картера.

Рис. 37. Виды дефектов межламельной изоляции коллектора

и углубление

изоляции:

а - неправильно углубленная изоляция; б - правильно углубленная

изоляция; в

- неуглубленная изоляция; 1 - инструмент; 2 - пластина коллектора

5. Ослабление контактов наконечников проводов в клеммной колодке

или

замыкание их на массу. Если обнаружена ненормальная работа генератора,

наконечники проводов следует осмотреть и удалить их от массы.

Следует также

проверить затяжку гаек, крепящих клеммы. Эти гайки расположены

с внутренней

стороны клеммной колодки.

6. Вода и грязь, попавшие на реле-регулятор и генератор. Чтобы

пыль и вода

не попадали на генератор и реле-регулятор, во время эксплуатации

мотоцикла

необходимо следить за плотностью прилегания правой крышки к

картеру

двигателя.

7. Только если все перечисленное в предыдущих пунктах находится

в полной

исправности, причину ненормальной работы генератора можно искать

в

реле-регуляторе. При этом следует еще раз обратить внимание

на сложность его

регулировки в условиях индивидуальной эксплуатации, поэтому

для устранения

дефектов, связанных с неисправностями реле-регулятора, мотоциклисту,

не

имеющему специальной электротехнической подготовки, лучше всего

заменить

реле-регулятор исправным или обратиться в специализированную

мастерскую.

Неисправности в системе зажигания. Как правило, основные неисправности

в

системе зажигания возникают в результате небрежности при обслуживании

или

вследствие ненормального режима эксплуатации ее приборов.

К ненормальному режиму эксплуатации можно отнести "незамеченное"

наружение

зазора между электродами свечи (чрезмерное увеличение), которое

может

вывести из строя катушку зажигания; установку свечи, не соответствующей

тепловому режиму двигателя (свеча слишком "холодная"),

что вызывает

замасливание свечи и перебои в искрообразовании и т.д. Подобных

примеров

можно привести множество.

Свеча зажигания.

В процессе эксплуатации наиболее выроятны следующие

несправности свечи.

1. Несоответствие тепловой характеристики свечи тепловому режиму

двигателя. При этом: а) "холодная" свеча быстро покрывается

копотью, жирным

нагаром и забрасывается топливом, в результате чего искрообразование

происходит с перебоями или прекращается вообще; б) "горячая"

свеча вызывает

калильное зажигание, причем ее электроды (и даже изолятор) могут

оплавиться,

в результате нарушится величина зазора между ними.

2. Нарушение величины зазора между электродами или установка

ненормального

зазора. Если зазор между электродами увеличится настолько, что

искре трудно

его пробить, - нарушится регулярное искрообразование. Нормальный

зазор в

свече должен быть в пределах 0,7-0,8 мм. При чрезмерном зазоре

между

электродами может испориться катушка зажигания; при малом зазоре

проскакивает слабая искра, а она хуже воспламеняет рабочую смесь

в камере

сгорания; двигатель при этом не дает максимальной мощности.

3. Образование на изоляторе свечи налета из окислов свинца в

результате

длительной эксплуатации на этилированном бензине. Налет является

проводником

тока, поэтому изолятор теряет свои свойства и свеча перестает

работать.

4. Перегорание сопротивления радиопомех. В этом случае из-за

нарушения

электрической цепи на электродах свечи искры не будет.

5. Наличие трещин и других механических повреждений изолятора

свечи.

Конденсатор.

Кондерсатор может быть "пробит", иметь поверхностное

короткое

замыкание или же может быть замкнут на массу его изолированный

вывод в

результате повреждения и изоляции вывода. При попадании бензина

и масла на

вывод, особенно в сочетании с п регревом двигателя (а следовательно,

и

корпуса генератора, на котором лежат провода конденсаторов),

происходит

разрушение резиновой изоляции провода и может произойти короткое

замыкание

конденсатора.

Иногда после сильного перегрева двигателя нарушается нормальная

работа

самого конденсатора. Обнаруживается это по перебоям в работе

двигателя.

В случае нарушения работы конденсатора между контактами прерывателя

наблюдается сильное искрение. В отличие от этого нарушение контактов

на

катушке зажигания не вызывает искрения между контактами прерывателя.

Поврежденный конденсатор необходимо заменить.

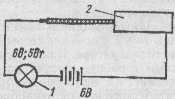

Проверить конденсатор можно, подключив его к аккумулятору мотоцикла

через

контрольную лампу 1 (рис. 38). Загоревшаяся лампа служит сигналом

того, что

конденсатор 2 явно неисправен.

Одной из причин отказа системы зажигания может быть плохой контакт

конденсатора с массой в результате окисления его корпуса или

крепежного

хомутика.

Катушка зажигания.

У катушки зажигания могут окислиться наружные контакты

у клемм 1 и 15 (см. рис. 13) и от этого нарушится прохождение

тока в

соединении.

Контакт может быть нарушен и при внешне плотно затянутых гайках

и

отсутствии подвижности в соединении. Эта неисправность сопровождается

перебоями в работе двигателя и его затрудненным запуском, особенно

после

стоянки.

Устраняется эта неисправность после снятия клеммных наконечников

и очистки

соприкасающихся поверхностей от окислов. После установки проводов

на место

клеммы снаружи можно покрыть консистентной смазкой, например

1 - 13 .

Окисление клемм 1 и 15 первичной обмотки или ослабление их контактов

вызывает перебои в работе зажигания, вплоть до полного прекращения

искрообразования.

Рис. 38. Схема проверки конденсатора при помощи

мотоциклетного аккумулятора:

1 - контрольная лампа; 2 - конденсатор

Встречаются случаи нарушения контакта внутри корпуса катушки

зажигания,

происходит это между выводом первичной обмотки и клеммой на

крышке корпуса.

Для устранения этой неисправности нужно прогреть клемму паяльником

и тем

самым восстановить контакт, п ипаяв проводник к клемме (рис.

39).

Рис. 39. Место возможного нарушения контакта

внутри катушки зажигания:

1 - диэлектрическая заливка; 2 - вывод первичной обмотки; 3 -

корпус; 4 -

клемма вывода первичной обмотки; 5 - место пайки

Иногда наблюдается окисление центрального вывода высокого напряжения.

Провод высокого напряжения не следует без надобности из катушки

зажигания

и из наконечника свечи, так как при многократном выдергивании

и завинчивании

его на винтообразные контакты катушки и наконечника происходит

обрыв

токоведущих жил провода.

Прерыватель.

В процессе эксплуатации пятка молоточка прерывателя

изнашивается и происходит уменьшение ее высоты. Особенно интенсивно

это

происходит после установки нового молоточка (рис. 40). Изменение

высоты

пятки молоточка вызывает изменение величины опережения зажигания.

Износ уменьшает зазор между контактами прерывателя и первоначальную

величину опережения, а установка нового неприработанного молоточка

взамен

вышедшего из строя увеличивает зазор между контактами прерывателя

и

опережение зажигания. Поэтому после замены деталей прерывателя

необходимо

произвести регулировку момента опережения зажигания.

Зачистка контактов прерывателя грубым надфилем, образующим на

контактах

риски, способствует быстрому обгоранию контактов и нарушению

работы

прерывателя.

Нельзя допускать загрязнения контактов и всего прерывателя,

так как грязь

может быть причиной нарушения его работы. Особенно нельзя допускать

загрязнения коромысла подвижного контакта (молоточка). Грязь

на коромысле

молоточка может быть причиной короткого замыкания прерывателя

на массу.

Рис. 40. Форма пятка нового молоточка прерывателя

(а) и приработавшегося (б)

5. СИЛОВОЙ АГРЕГАТ

ОБЩАЯ ХАРАКТЕРИСТИКА СИЛОВЫХ АГРЕГАТОВ МОТОЦИКЛОВ

"ЯВА-250" И "ЯВА-350"

Двигатель, моторная передача, механизм сцепления, пусковой

механизм и

коробка передач у обеих моделей объединены общим картером в

один силовой

блок (агрегат). Силовые агрегаты "Ява-250" и "Ява-350"

имеют сходную

компоновку и много взаимозаменяемых (одинаковых) деталей и механизмов,

но

картеры у них разные.

Вначале рассмотрим общее устройство и компоновку силовых агрегатов

"Ява-250" и "Ява-350", а затем устройство

их механизмов.

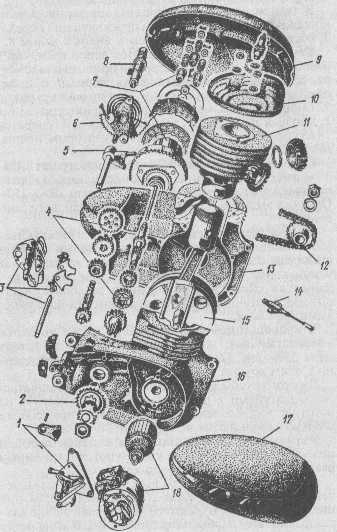

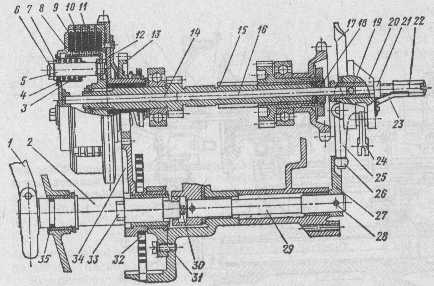

Силовой агрегат "Ява-250" (рис. 41). Картер состоит

из левой 13 и правой

16 горловин, стягивающихся винтами. Плотность сборки половин

картера по

плоскости разъема обеспечивается высоким качеством обработки

стыкующихся

поверхностей.

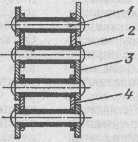

Рис. 41. Силовой агрегат "Ява-250"

модели 353/04 в разобранном виде:

1 - детали механизма выключения сцепления; 2 - звездочка вторичного

вала; 3

- механизм переключения передач; 4 - шестерни и валы коробки передач;

5 -

вал механизма переключения передач; 6 - пусковой механизм; 7 -

муфта

сцепления; 8 - вал рычага переключения передач; 9 - левая крышка

картера; 10

- головка цилиндра; 11 - цилиндр; 12 - моторная передача; 13 -

левая

половина картера; 14 - вал с шестерней привода спидометра; 15

- коленчатый

вал; 16 - правая половина картера; 17 - правая крышка картера;

18 -

генератор

Внутренние полости картера образуют два изолированных друг

от друга

отсека.

В переднем герметичном отсеке, называемом кривошипной камерой,

расположен

коленчатый вал 15 двигателя со смонтированным на нем шатуном,

в верхней

головке которого при помощи пальца установлен поршень.

Узлы коренных подшипников и цапфы коленчатого вала уплотняются.

Резино-металлический самоподжимаюшийся сальник у двигателя мотоцикла

"Ява-250" установлен только на правой цапфе, а с левой

стороны установлено

лабиринтное уплотнение, расположенное между двумя коренными

подшипниками

левой цапфы коленчаюго нала.

На передней части картера при помощи шпилек и гаек укреплен

цилиндр 11 с

головкой 10.

В заднем отсеке расположены шестерни и валы коробки передач

4 и механизм

переключения передач 3, состоящий из вала 5, кулисы и вилок

с валом 8.

Картер имеет две крышки. Под левой крышкой 9 расположены: вал

14 с

шестерней привода спидометра, вал 8 рычага переключения передач

и имеет

общую с ней масляную ванну. Под правой крышкой 17 смонтированы:

механизм

выключения сцепления 1, ведущая звездочка 2 главной передачи

и генератор 18

с укрепленными на нем реле-регулятором, прерывателями и конденсаторами.

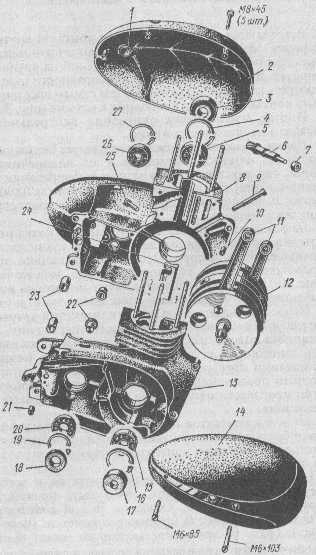

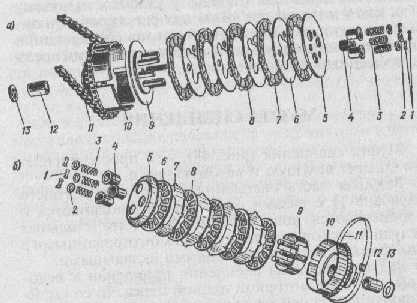

Силовой агрегат "Ява-350". Силовой агрегат "Ява-350"

имеет аналогичную

компоновку, но его картер отличается от картера силового агрегата

"Ява-250".

Отличие вызвано наличием двухцилиндрового двигателя.

На передней части картера силового агрегата "Ява-350"

установлены два

цилиндра, каждый на трех шпильках. Сверху цилиндров на этих

же шпильках

установлены головки цилиндров. Так же как и у двигателя "Ява-250",

на

верхнюю резьбовую часть шпилек навинчиваются и затягиваются

гайки с плоскими

шайбами.

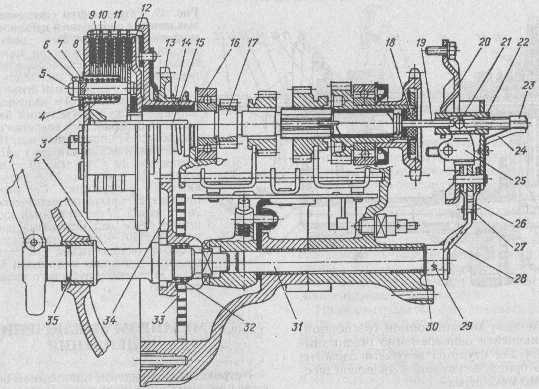

В кривошипном отсеке картера также помещен коленчатый вал, но

коленчатый

вал 12 двигателя "Ява-350" (рис. 42) имеет два шатуна

и соответственно с

этим другую конструкцию.

Рис. 42. Подшипники, сальники и другие детали

картера силового агрегата

"Ява-350" модели 354/04:

1 - втулка левой крышки картера; 2 - левая крышка картера; 3 и

17 - сальники

цапф коленчатого вала: 4, 16, 19 и 27 - стопорные кольца: 5 и

15 - коренные

подшипники; 6 - вал с шестерней привода спидометра; 7 - сальник;

8 -левая

половина картера; 9 и 25 - винты, фиксирующие среднюю перегородку

коленчатого вала; 10 и 21 - установочные втулки картера; 11 -

втулки верхних

головок шатунов; 12 - коленчатый вал; 13 - правая половина картера;

14 -

правая крышка картера; 18 - сальник звездочки вторичного вала;

23 - втулки

вала механизма переключения передач; 24 - вкладыш картера; 26

- подшипник

первичного вала

Для того чтобы можно было вставить коленчатый

вал с шатунами в половины

картера (и вынуть из него), в них сделаны пазы, которые при сборке

картера

заполняются вкладышем 24.

Узлы коренных подшипников и цапф (левой и правой) коленчатого

вала

уплотняются с помощью резино-металлическик сальников 3 и 17.

У мотоциклов "Ява-350" всех описываемых моделей, а у

мотоциклов "Ява-250"

модели 353/04 под цилиндром также и на картере установлен на шпильках

фланцевый карбюратор серии СБД. В этом месте в картере выполнен

впускной

канал.

У мотоциклов "Ява-250" моделей 560/02, 560/04 фланцевый

карбюратор серии

СД или СБД (в зависимости от модели) крепится также на шпильках,

но к

цилиндру, а не к картеру.

Взаимозаменяемыми деталями силовых агрегатов "Ява-250"

и "Ява-350",

выпущенных заводом одновременно, являются:

1) педаль переключения передач и пускового механизма;

2) вал педали переключения передач и пускового механизма;

3) пусковой механизм;

4) муфта сцепления;

5) вал механизма переключения передач;

6) все детали механизма переключения передач;

7) шестерни и валы коробки передач;

8) контакт электрического указателя нейтрального положения в коробке

передач;

9) детали механизма выключения сцепления;

10) ротор генератора, а также и статор при условии замены деталей

прерывателя, клеммной колодки и деталей крепления конденсаторов;

11) детали крепления и уплотнения звездочки вторичного вала;

12) все подшипники, втулки и сальники, находящиеся в картерах

силовых

агрегатов "Ява-250" и "Ява-350". Исключение

составляют лабиринтное

уплотнение, установленное только на левой цапфе коленчатого нала

двигателя

"Ява-250", и резиновый сальник, уплотняющий торцовую

часть вала привода

спидометра, установленный только у двигателя "Ява-250".

Размеры втулок,

подшипников и сальников приведены в приложениях 2 и 3.

На рис. 41 картер силового агрегата "Ява-250" имеет

запрессованные втулки,

подшипники и сальники, а из картера силового агрегата "Ява-350",

изображенною на рис. 42, подшипники, втулки и сальники выпрессопаны.

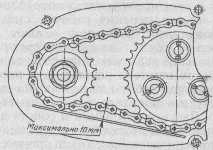

Различными (невзаимозаменяемыми) деталями силовых агрегатов "Ява-250"

и

"Ява-350" являются:

1) картеры и подавляющее большинство деталей кривошипно-шатунных

механизмов;

2) звездочки коленчатого вала, так как у двигателя "Ява-350"

звездочка

имеет 27 зубьев, а у двигателя "Ява-250" - 22 зуба;

3) моторные (неразъемные) цепи, так как цепь двигателя "Ява-350"

имеет 64

звена, а цепь двигателя "Ява-250" - 60 звеньев.

Общая характеристика двигателей.

Двигатели мотоциклов "Ява-250" и

мотоциклов "Ява-350" всех описываемых молелей воздушного

охлаждения

двухтактные с двухструйной возвратно-петлевой продувкой. Смазка

кривошипно-шатунного механизма и цилиндро-поршневой группы осуществляется

топливной смесью, состоящей из бензина с маслом в пропорции

в среднем 20:1.

Двигатели мотоциклов "Ява" изготовлены из высококачественных

материалов,

отличающихся высокой износостойкостью, обеспечивающей им длительную

работу

без замены деталей.

Двигатели хорошо балансированы на всем диапазоне оборотов коленчатого

вала, что обеспечивает им спокойную работу при любой скорости

движения

мотоцикла. Наиболее "мягкий" ход имеет двухцилиндровый

двигатель мотоцикла

"Ява-350".

Двигатель мотоцикла "Ява-250" имеет один цилиндр,

стоящий в вертикальной

плоскости с наклоном вперед около 15°. Двигатель мотоцикла "Ява-350"

двухцилиндровый с параллельно расположенными цилиндрами, также

стоящими с

небольшим (около 15°) наклоном вперед.

Поршни завод-изготовитель выпускает пяти различных номинальных

диаметров -

нормального и четырех ремонтных, каждый из которых включает

в себя три

селекционные группы - А, В и С. Буква селекционной группы ставится

на днище

поршня. Поршни, кроме этого, по диаметрам отверстий для поршневого

пальца

делятся еще на 2 группы: Х и У. Эти буквы штампуются на днише

рядом с

буквами А, В и С. Каждый следующий ремонтный размер поршня отличается

от

предыдущего на 0,25 мм.

Принадлежность поршня к ремонтному размеру обозначается римскими

цифрами

I, II, III или IV,

Цилиндры выпускаются только нормального размера с делением их

на три

селекционные труппы - А, В и С. Буква селекционной группы ставится

на

верхней плоскости цилиндра.

При ремонтах зеркало цилиндра обрабатывается до размеров, соответствующих

размерам ремонтных поршней.

При этом зазор между поршнем и цилиндром в холодном состоянии

должен быть

равен 0,0007-0,0008 мм.

Поршневые пальцы завод-изготовитель выпускает нормальных размеров

015 мм у

мотоциклов "Ява-350" всех моделей и мотоциклов "Ява-250"

модели 353/04 и 018

мм у мотоциклов "Ява-250" моделей 559/02,559/04, а

также ремонтных размеров

015,05 мм, 015,10 мм, 0 8,05 мм, 018,10 мм.

Поршневые пальцы каждого размера в зависимости от фактического

диаметра

маркируются одной или двумя черточками, нанесенными на торце

пальца. Палец с

одной чертой следует устанавливать в поршень с обозначениями

У, а палец с

двумя черточками - в поршень, имеющий обозначение X. Соответствующий

размер

должна иметь и втулка верхней головки шатуна.

При установке на двигатель новых поршней и цилиндров нужно подбирать

цилиндры и поршни одного и того же номинального диаметра и одинаковой

селекционной группы с одинаковыми обозначениями. Только при

соблюдении этого

условия между зеркалом цилиндра и поршнем будет обеспечен нормальный

рабочий

зазор.

Зазор между цилиндром и поршнем в холодном состоянии должен

быть равен

0,0007-0,0008 мм. При нагревании двигателя он доходит до 0,02

мм.

Поршневые компрессионные кольца также изготавляются пяти диаметров

(без

деления на селекционные группы). Таким образом, поршень каждого

номинального

диаметра имеет кольца соответствующего размера.

Перед установкой на поршень новых компрессионных колец нужно

проверить

зазор в замке кольца, образующийся в цилиндре двигателя. Для

проверки зазора

в замке кольца следует установить кольцо в цилиндр без перекоса

на

расстоянии 30 мм от верхнего края, зазор в замке должен быть

не менее 0,2 мм

(рис. 43) и не более 0,8 мм.

Рис. 43. Проверка зазора в замке кольца

Может оказаться, что у нового кольца, вставленного в старый

(работавший)

цилиндр, зазор в замке больше 0,8 мм. Это сигнализирует о том,

что зеркало

цилиндра износилось и его необходимо растачивать.

У изношенного кольца, вставленного в цилиндр, зазор в замке

превышает 1,5

мм.

Профилактическое обслуживание.

В процессе эксплуатации мотоцикла необходимо:

1) применять рекомендованные горюче-смазочные материалы, помня,

что

двигатель без масла в топливе нельзя заводить;

2) соблюдать рекомендации завода-изготовителя по регулировочным

параметрам

системы зажигания и карбюратора;

3) во избежание внезапного выхода из строя прокладок вследствие

прорыва

газов систематически проверять затяжку гаек на шпильках цилиндра;

4) систематически очищать охлаждающие ребра головок и цилиндров

от грязи;

5) периодически производить очистку камеры сгорания, головки

цилиндра,

днища поршня, выпускных и перепускных каналов от отложений нагара.

Причины, вызывающие отложение нагара. В процессе работы двигателя

на

поверхностях деталей, соприкасающихся с горячими газами, оседает

часть

твердых продуктов сгорания топлива и масла, образуя иногда довольно

толстый

слой нагара.

Интенсивность нагарообразования особенно возрастает под влиянием

таких

факторов:

1) применение долго хранившегося бензина;

2) применение для составления смеси горюче-смазочных материалов

низкого

качества;

3) превышение нормы масла в составе топливной смеси;

4) чрезмерное обогащение горючей смеси;

5) позднее зажигание;

6) забитая отложениями нагара система выпуска;

Последнее способствует чрезмерному увеличению нагара в камере

сгорания и в

выпускных окнах цилиндра; следует учитывать, что нагар, закрывающий

наполовину и более выпускные окна, резко изменяет продувку двигателя,

ухудшает наполнение двигателя рабочей смесью и снижает его мощность;

остатки

отработавших газов в камере сгорания способствуют возникновению

детонации в

двигателе;

7) продолжительная езда на низких и средних скоростях движения,

так как

нагар интенсивнее и в большем количестве откладывается в двигателях

мотоциклов, эксплуатируемых на средних режимах нагрузки (50-60

км/ч), чем в

двигателях мотоциклов, эксплуатируемых со скоростью, близкой

к максимальной

(90-100 км/ч). Эксплуатация мотоциклов с большими скоростями

и с большой

нагрузкой характерна для дальних туристских пробегов. Туристам

не следует

бояться чрезмерного образования нагара в поездке, хотя мотоцикл

часто

заправляют не всегда хорошими по чистоте и качеству нефтепродуктами.

Большого количества нагара в двигателе во время путешествий

обычно не

образуется, если перед поездкой были очищены выпускные окна

в цилиндрах и

акустические элементы в глушителях (трубки акустических элементов

желательно

прожигать и в путешествии примерно через 3000-5000 км).

Для того чтобы замедлить процесс отложения нагара на деталях

кривошип

но-шатунного механизма, удаление нагара с которых требует разборки

двигателя, необходимо соблюдать определенные правила:

1) для смешивания с бензином применять высококачественные масла

марок МС,

МК;

2) тщательно приготавливать топливную смесь;

3) при езде по очень пыльным дорогам через 5-6 ч езды вытряхивать

бумажный

микрофильтр, промывать и смазывать маслом сетку контактно-масляного

воздухофильтра:

4) своевременно переключать передачи, не допуская работы двигателя

"внатяг", так как это кроме интенсивною нагарообразования

вообще вредно для

деталей кривошипно-шатунного механизма и способствует их преждевременному

износу;

5) системы питания и зажигания должны быть всегда отрегулированы

для

получения оптимальной мощности двигателя;

6) чаще, чем рекомендуется в заводской инструкции, очищать трубки

акустических фильтров глушителей шума выпуска (через 2000-3000

км, а не

через 5000 км, как рекомендуется в заводской инструкции).

Если руководствоваться вышеизложенными принципами и правилами,

то

необходимость очистки деталей кривошипно-шатунного механизма

от нагара

возникает примерно после окончания обкатки (5000 км), а затем

примерно через

10 тыс. км, т.е. практически раз в сезон во время зимних профилактических

работ.

Удаление нагара.

Очистку кривошипно-шатунного механизма от нагара вполне

достачочпо производить один раз в сезон. Для этого необходимо

снять головки

с цилиндров, цилиндры с картера, компрессионные поршневые кольца

с поршней.

Для предотвращения попадания грязи в картер посадочные места

цилиндров в

картере нужно заткнуть чистой тряпкой, обернув ею шатуны.

Перед очисткой детали смачиваются керосином, который размягчает

нагар.

Кроме того, керосин нейтрализует токсичносчь отложений гетраэгиленового

свинца.

Для очистки днищ поршней и сфер головок цилиндров используется

металлический скребок или нож. При очистке нужно следить за

тем, чтобы не

нанести на поверхности деталей царапины и риски, которые будут

способствовать ускоренному отложению частиц нагара в поврежденных

местах.

Нагар, находящийся в выпускных окнах цилиндра, можно соскабливать

любым

шабером.

При очистке от нагара рекомендуется отполировать или хотя бы

отшлифовать

шлифовальной бумагой днише поршня и сферу головки цилиндра.

Снятые детали, очищенные и тщательно промытые сначала в керосине,

а затем

в бензине, нужно установить на место, не забыв смазать поверхности

трения

маслом. Поршневые кольца необходимо устанавливать в те же канавки

и в то же

положение, в каком они был до разборки.

Стуки и шумы в кривошипно-шатунном механизме двигателя.

Стуки от детонации рабочей смеси. При нормальном сгорании рабочей

смеси

скорость горения при этом достигает 20 - 40 м/с, давление образующихся

газов

повышается сравнительно постепенно.

При детонации ударная волна вызывает вибрацию цилиндра, поршня

и других

деталей кривошипно-шатунного механизма, которые издают звонкие

металлические

стуки, особенно отчетливо прослушивающиеся в верхней части цилиндра.

Процесс сильной детонации сопровождается резким падением мощности

двигателя.

Возникновение детонации возможно на любой стадии эксплуатации

мотоцикла, в

том числе и в период обкатки.

Если детонационные стуки возникают только при резком разгоне

мотоцикла

(при резком открытии дросселя) или при перегрузке двигателя,

например во

время подъема в гору на высокой передаче, и прекращаются при

движении

мотоцикла с установившейся скоростью или при переходе на соответствующую

режиму движения передачу, это можно считать допустимым, хотя

и нежелательным

явлением.

Если же детонационные стуки возникают во время движения мотоцикла

с

установившейся скоростью, то надо искать причину, их вызвавшую,

так как

детонация - явление ненормальное и вредное для двигателя.

Основные причины, вызывающие детонацию, следующие:

1) несоответствие сорта топлива степени сжатия данного двигателя;

2) перегрев двигателя, например при длительном движении с максимальной

скоростью при плохо отрегулированном карбюраторе или при езде

на

продолжительных подъемах с тяжело нагруженной коляской на несоответствующей

передаче. При несоответствии бензина степени сжатия нужно применять

бензин с

более высоким октановым числом или уменьшить степень сжатия

двигателя. В

случае перегрева нужно остановиться и охладить двигатель либо

уменьшить

скорость движения мотоцикла.

Условия, способствующие возникновению детонации, могут быть

следующие:

1) неправильная регулировка карбюратора;

2) несоответствие тепловых характеристик свечей условиям и режиму

работы

двигателя;

3) большое количество нагара на деталях кривошипно-шатунного

механизма.

В любом случае езда с детонационными стуками недопустима, так

как

детонация быстро выводит из строя детали кривошипно-шатунного

механизма и

даже может привести к разрушению днища поршня. С "дырой"

в поршне ехать, как

известно, нельзя, а запасные поршни вряд ли кто возит с собой,

да и вообще

замена поршня - дело не дорожное.

Стуки, возникающие при калильном зажигании. Калильное зажигание

можно

назвать спутником перегрева двигателя. Признаком работы двигателя

на

калильном зажигании являются вспышки в камере сгорания после

выключения

зажигания, двигатель при этом резко содрогается и слышны металлические

звуки.

Калильное зажигание возникает при воспламенении рабочей смеси

не от искры

в свече зажигания, а от постороннего источника. Причинами и

источниками

возникновения калильного зажигания могут быть:

1) раскаленные частицы нагара, находящиеся в камере сгорания;

2) раскаленные участки прокладок, выступающих в полость камеры

сгорания;

3) раскаленные электроды свечи, если ее тепловая характеристика

не

соответствует тепловому режиму работы двигателя (свеча "горячая");

4) общий перегрев двигателя, который, как правило, вызывает

появление

одного из перечисленных источников самовоспламенения смеси.

Воспламенение рабочей смеси при калильном зажигании происходит

раньше, чем

проскакивает искра между электродами свечи. При этом максимальное

давление

газов создается при ходе поршня вверх намного раньше, чем необходимо

для

нормальной работы двигателя. Из-за этого появляются стуки в

двигателе и

мощность его падает.

Явление детонации и работа двигателя с калильным зажиганием

обладают рядом

общих признаков и причин; очень часто один процесс переходит

в другой или

они сопутствуют друг другу. Эксплуатация мотоцикла в том и другом

случае,

конечно, недопустима.

Следует учитывать, что бензин, детонирующий в данном двигателе,

вызывает

резкий перегрев камеры сгорания, который приводит к калильному

зажиганию.

При детонации рабочая смесь, детонируя, резко увеличивает температуру

поверхности камеры сгорания, вызывая ее перегрев вплоть до раскаления

отдельных выступающих в полость камеры сгорания деталей. От

раскаленных

частей происходит калильное зажигание.

По картине сгорания смеси калильное зажигание можно сравнить

с чрезмерно

ранним зажиганием; разница только в том, что при калильном зажигании

воспламенение рабочей смеси происходит в разное время, а при

чрезмерно

раннем зажигании всегда в одно и то же ремя, неблагоприятное

для работы

двигателя.

Стуки при слишком раннем зажигании. Задолго до подхода поршня

к верхней

мертвой точке образуется искра, рабочая смесь воспламеняется,

а поршень по

инерции продолжает двигаться вверх. Максимальное давление газов

в камере

сгорания достигается в неблагоприятный для двигателя момент,

т.е. при ходе

поршня вверх. Мощность двигателя при этом резко падает. Если

воспламенение

смеси происходит очень рано, то при дальнейшем движении поршня

вверх

температура и давление остатков несгоревщей смеси резко повышается

и смесь

детонирует (взрывается). Детали кривошинно-шатунного механизма

получают

резкую (ударную) нагрузку, вызывающую их преждевременный износ.

При чрезмерно раннем зажигании (при условии непродолжительной

работы

двигателя), в отличие от калильного, выключение зажигания приводит

к

остановке двигателя без рывков и вспышек.

Стуки при резком "сбрасывании газа" до упора или при

езде под уклон со

"сброшенным газом" возникают в результате неправильной

регулировки

карбюратора на режиме холостого хода и легко устраняются после

перерегулировки карбюратора.

Здесь следует отметить, что двухтактные двигатели имеют конструктивный

недостаток - они недостаточно смазываются на малых оборотах

коленчатого

вала. Поэтому не рекомендуется, особенно в период обкатки, езда

под уклон (с

горы) со сброшенным газом при включенной передаче, так как в

этом случае

кривошипно- шатунному механизму и цилиндро-поршневой группе

не хватает

смазки.

Теперь рассмотрим другую группу стуков. Эти стуки возникают

при износе

деталей и узлов и появляются после определенного срока эксплуатации

мотоцикла.

Стуки, возникающие при износе крипошипно-шатунного механизма.

По мере

увеличения общего пробега мотоцикла возрастают и зазоры в подвижных

соединениях деталей двигателя. Увеличенные зазоры безусловно

изменяют и

характер шумов, возникающих при работе двигателя, причем износ

любого узла

сопровождается появлением характерного постороннего звука, присущего

только

данному узлу или детали.

Стук поршневого пальца в верхней головке шатуна. Он слышен после

запуска

двигателя и при работе двигателя на малых и средних оборотах

коленчатого

вала. Звук звонкий, он усиливается, если резко приоткрыть дроссель

(если

открыть дроссель больше, чем следует, то из-за шума двигателя

будет трудно

услышать звук). Поршневый палец стучит в верхней головке шатуна

при взаимном

износе этих деталей. Для ликвидации стука в верхней головке

шатуна нужно

заменить втулку. Обычно эта операция производится при замене

поршневого

пальца, так как устранить зазор можно только заменой обеих деталей

- пальца

и втулки.

Выпрессовку изношенной бронзовой втулки верхней головки шатуна

и

запрессовку новой нужно производить с помощью съемника (рис.

44). После

запрессовки новой втулки и верхнюю головку шатуна во втулке

необходимо

просверлить отверстия для подачи смазки к пальцу, снять заусеницы

в

отверстиях и разверткой довести внутренний диаметр втулки до

нужного

диаметра.

Рис. 44. Приспособление для выпрессовки и запрессовки

втулки верхней головки

шатуна:

а - выпрессовка старой втулки; б - установка новой втулки; 1 -

болт; 2 -

гайка; 3 - шайба; 4 - упорная втулка; 5 - старая втулка; 6 - шатун;

7 и 10 -

направляющая втулки; 8 - шайба; 9 - новая втулка

Для того чтобы развернуть втулку до нужного диаметра, необходимо

иметь

одну раздвижную цилиндрическую развертку или две-три обычные,

дающие

отверстия, отличающиеся друг от друга на 0,005-0,01 мм.

Применяемая для работы развертка должна выполнить отверстие

во втулке

такого диаметра, чтобы смазанный автолом поршневой палец входил

в нее от

усилия большого пальца руки. Говоря точнее, поршневый палец

не должен иметь

люфта, а должен входить во втeлку с некоторым усилием.

Чтобы получить требуемый размер во втулке шатуна, перед ее развертыванием

необходимо проверить, какой диаметр отверстия получается от

имеющейся в

наличии развертки. Проверка развертки производится на отверстии

в планке из

бронзы или латуни. Диаметр полученного в планке отверстия нужно

проконтролировать, вставляя в него поршневой палец, приготовленный

для

установки в двигатель.

В случае замены втулки верхней головки шатуна без разборки картера

силового агрегата перед работой следует тщательно закрыть полость

картера

ветошью, а сверху "фартуком", чтобы туда не попала

бронзовая стружка (рис.

45).

Рис. 45. Фартук на картере двигателя

Стук поршня. Поршневые кольца, пересекая окна

в зеркале цилиндра, задевают

за их кромки и издают характерный шелест с позвякиванием, причем

характерно,

что чем больше износ колец, тем интенсивнее этот шелест. Звук

прослушивается

при работе двигателя на малых оборотах холостого хода и при езде

с умеренной

скоростью (50 км/ч). Если двигатель хорошо "тянет",

этот звук не следует

считать признаком ненормальной работы двигателя.

Хруст в цилиндре, сопровождающийся вздрагиванием двигателя, сигнализирует

о поломке кольца. В этом случае необходимо немедленно заглушить

двигатель,

снять цилиндр и удалить лопнувшее или провернувшееся вследствие

выпадения

стопора кольцо. Кольца будут западать в окна цилиндра и ломаться

при

ошибочной установке поршня (стрелкой назад), так как в этом случае

их замки

будут проходить через окна. Доехать до гаража или мастерской можно

при

наличии двух и таже одного поршневого кольца.

Стук подшипника нижней головки шатуна. Он возникает при езде с

горы со

сброшенным газом и свидетельствует об износе подшипника нижней

головки

шатуна. Звук (рокочущий в нижней части картера) возникает при

радиальном

зазоре в нижней головке шатуна более 0,1-0,15 мм (примерно через

25-30 тыс.

км пробега).

Практика эксплуатации показывает, что радиальный зазор в подшипнике

нижней

головки шатуна 1 может значительно превышать указанную величину,

но при

условии, что будут систематически меняться коренные подшипники

коленчатого

вала. Первая их замена должна производиться через 25-30 тыс. км

3 пробега, а

затем через более короткие интервалы. После 50 тыс. км пробега

нужно

заменять коленчатый вал. Эту операцию необходимо совместить со

сменой

коренных подшипников.

Указания по замене деталей следует считать ориентировочными, так

как все

зависит от условий эксплуатации мотоцикла и ухода за ним. В каждом

конкретном случае могут быть отклонения от приведенных норм до

50% в ту или

иную сторону.

Точное определение радиального зазора в подшипнике нижней головки

шатуна

требует снятия цилипдров и поршней. Проверку наиболее целесообразно